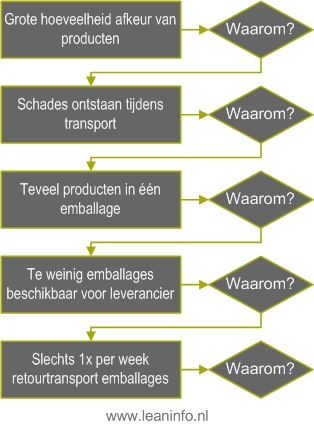

De methodiek “Five Times Why?”, oftewel “5x Waarom“, is een zeer eenvoudige, doch effectieve tool om de werkelijke oorzaak van een probleem te identificeren. De methodiek start met de probleemstelling waarna men vijfmaal de vraag “Waarom?” stelt. De methodiek stopt zodra de kernoorzaak is bereikt. De kernoorzaak staat in sommige gevallen in relatie tot reeds eerder gesignaleerde aspecten. Onderstaand figuur weergeeft een voorbeeld van de methodiek.

Problemen komen binnen iedere organisatie voor, variërend van kleine dagelijkse issues tot problemen welke aan de basis staan van grote (verbeter-)projecten. Effectief oplossing bieden aan deze problemen vergt een specifieke mate van structuur en beheersing. Wat is de daadwerkelijke oorzaak van het probleem?

Veel organisaties trachten problemen effectief op te lossen zonder dat men de daadwerkelijke oorzaak, welke aan de basis van het probleem staat, identificeert. Registratie van de bron van het probleem is onder andere noodzakelijk om te voorkomen dat het probleem terugkeert. Dergelijke (cyclische) patronen zijn herkenbaar wanneer problemen op onsystematische wijze worden aangepakt.

5X Waarom? – Voorbeeld

Bedrijf ‘X’ identificeert een trend in de grote hoeveelheid afgekeurde producten welke door een externe leverancier ‘Y’ worden geleverd.

- Reden van afkeur: onherstelbare schades aan het behandelde materiaal.

- Risico: eindproduct met beschadigde componenten worden geleverd aan de klant.

De kwaliteitsafdeling van het bedrijf ‘X’ besluit een 100% controle op te starten (= kosten) om te voorkomen dat beschadigde producten aan de productielijn worden geassembleerd. Zowel bedrijf ‘X’ als leverancier ‘Y’ achten het transportbedrijf ‘Z’ verantwoordelijk voor het ontstaan van de schades tijdens transport. Onzorgvuldig handelen tijdens laad- en losactiviteiten zouden hiervan de oorzaak zijn.

Het transportbedrijf ‘Z’ besluit middels de methodiek “5X Waarom?” de kernoorzaak te identificeren.

Het aspect welke ten grondslag ligt aan het probleem is middels de methodiek “5X Waarom?” achterhaald. Door slechts eenmaal per week een retourtransport in te plannen heeft de leverancier geen beschikking over voldoende emballages. Hierdoor worden de producten foutief verdeeld in overbeladen emballages met als gevolg het ontstaan van schades. Nu de kernoorzaak duidelijk is gesteld kan er naar behoefte door geredeneerd worden. Hieruit komt voort dat er een zware truck – trailer combinatie wordt ingepland voor het betreffende retourtransport. Om deze zo efficiënt mogelijk te laten rijden, wacht men tot er voldoende emballages gereed (leeg) zijn voor retour (vullingsgraad).

Na het inroosteren van 2 retourtransporten per week met een kleinere truck bleek leverancier ‘Y’ beschikking te krijgen over voldoende emballages. Daarnaast bereikte transportbedrijf ´Z´ zowaar een kleine brandstofbesparing van 1,5% op jaarbasis door de retourtransporten met kleinere, zuinigere voertuigen uit te voeren.