De Theory of Constraints, ook wel afgekort als ToC, is een managementtheorie welke is ontwikkeld door Eliyahu Goldratt, een business management filosoof. ToC staat vrijvertaald voor de Theorie van de Knelpunten, oftewel de focus op de Bottlenecks van een proces.

Ieder (productie-)proces kent knelpunten waar veel verstoringen (kunnen) optreden. Wanneer de marktvraag hoger ligt dan de capaciteit van het knelpuntproces, spreekt men van een Bottleneck voor de gehele keten. Het elimineren van de ene bottleneck resulteert in veel gevallen in het ‘ontstaan’ van de volgende. Alhoewel ‘ontstaan’ niet direct het juiste woord is, aangezien de nieuwe bottleneck soms al bestond maar niet (goed) geïdentificeerd kon worden door de aanwezigheid van de voorgaande bottleneck (ondergeschiktheid).

Knelpunten hebben veelal een verstorend effect op de flow door het proces. Deelprocessen lopen niet soepel in elkaar over doordat de bottleneck een belemmering vormt. Het is belangrijk bottlenecks te elimineren teneinde de procesvoortgang en -inrichting te verbeteren. In veel gevallen kunnen door middel van kleine investeringen bottlenecks met relatief eenvoudige middelen worden opgelost. Hierdoor ontstaan mogelijkheden tot het verbeteren van het gehele proces. Zoals Eliyahu Goldratt stelde is een gewonnen uur op het bottleneckproces een gewonnen uur voor de gehele keten, terwijl een gewonnen uur op een niet-bottleneckproces een verlies is van inspanning, tijd en geld.

Toepassing

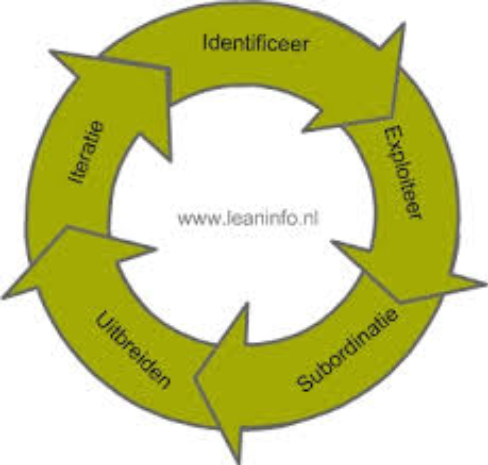

De ToC is gebaseerd op het feit dat een keten zo sterk is als de zwakste schakel. Om daadwerkelijk gecontroleerd tot meetbare procesverbeteringen te komen is het essentieel de gehele keten te kennen en de zwakste schakel van de keten aan te pakken. Hiervoor bestaat een algemeen stappenplan van vijf fasen.

- Identificeer het knelpunt;

- Exploiteer het gedefinieerde knelpunt teneinde de maximale capaciteit ervan te benutten;

- Pas alle overige processen aan op het knelpuntproces, zodat deze ondergeschikt worden en het knelpunt optimaal benut wordt;

- Breidt het knelpuntproces uit zodat de capaciteit kan worden verhoogd;

- Herhaal de cyclus zodra het knelpunt is geëlimineerd.

De Theory of Constraints heeft binnen zeer veel organisaties tot drastische verbeteringen geleidt op het gebied van doorlooptijden, kwaliteit en leverbetrouwbaarheid. Toch slagen lang niet alle organisaties met de theorie van Eliyahu Goldratt. Dit is vooral te wijten aan de noodzakelijke omslag in de conventionele denk- en handelswijze van veel organisaties. Deze zijn in veel gevallen diep geworteld in de organisatorische structuur van een bedrijf, soms zelfs traditioneel te noemen, waardoor de vereiste cultuuromslag uitblijft. De ToC kent toepassingen binnen verschillende typen organisaties. Vooral in productie gerichte organisaties wordt de ToC veelvuldig gebruikt, maar ook dienstverlenende organisaties doen er hun voordeel mee. In productiebedrijven kan de theorie worden toegepast binnen verschillende sectoren, waaronder Logistiek, Engineering, Inkoop en Marketing & Sales. Echter, de toepassing van de theorie in de operationele sfeer is verreweg het meest bekend. Iedere sector kent zijn eigen technieken, zoals Logistiek – Replenishment (‘aanvullen’) en Operations – Drum Buffer Rope. Deze laatste zal nader worden toegelicht.

Drum Buffer Rope

De Drum Buffer Rope (DBR) is de toepassingstechniek van de Theory of Constraints voor de operationele (productie-)sector en is vernoemd naar de drie essentiële elementen:

- Drum: het knelpunt (Constraint)

- Buffer: buffertijd – materiaal

- Rope: koppeling

De DBR is een techniek gericht op de totale keten met een sterke focus op het bottleneckproces. Het overkoepelende productieproces wordt gezien als één keten welke is opgebouwd uit verschillende schakels (deelprocessen). Middels deze keten tracht men in een continue stroom de orders te verwerken en af te leveren. De output is afhankelijk van de sterkte van de keten, welke weer afhankelijk is van de zwakste schakel. Dit is het deelproces met de laagste capaciteit in de voortbrengingsketen. In de praktijk gaat het hierbij vaak om storingsgevoelige machines met een beperkt productievermogen.

De keten kan niet meer orders produceren dan het knelpunt kan verwerken, waardoor deze een beperkende factor vormt voor de gehele productievoortgang. In dit geval spreken we van een bottleneck, wanneer de marktvraag hoger is dan de maximale output van het knelpunt. In deze toelichting wordt deze aanname gesteld. Het verhogen van de prestatie van het gehele productieproces wordt aangepakt middels de vijf basisstappen.

- Identificeer;

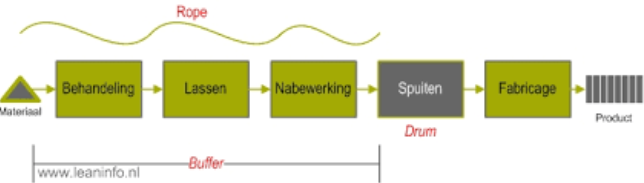

Voor de productie van onderstaand product doorloopt het materiaal een vijftal deelprocessen. De output van de totale keten wordt bepaald door de capaciteit van het spuitproces, aangezien de overige vier deelprocessen een hogere capaciteit hebben. Hieruit kan worden geconcludeerd dat het spuitproces de bottleneck in de keten is.

- Exploiteer;

Nadat het knelpunt is gedefinieerd dient er onderzocht te worden welke effecten dit proces heeft op de prestaties van de gehele productieketen. Houd hierbij in gedachten dat iedere minuut stilstand (verstoring) op het spuitproces, een verloren minuut is voor de gehele keten. Dit is overigens een verlies welke niet meer kan worden ingehaald. Om deze reden is het van belang dat de capaciteit van het bottleneckproces maximaal wordt benut teneinde de prestaties van de gehele keten te waarborgen, oftewel exploiteren. Dit betekent onder andere het aanpakken van verspillingen, zodat er geen capaciteitsverliezen optreden door bijvoorbeeld ontijdige aanvoer van materialen of onnodige transporten. Om de capaciteit van het bottleneckproces te maximaliseren en waarborgen (standhouden) wordt in de DBR techniek gebruik gemaakt van een strakke (lokale) planning. Middels deze planning weten alle betrokkenen, zoals operators en teamleiders, welke taken er moeten worden verricht en welke werkzaamheden gepland staan voor de volgende productierun. Hierdoor worden onduidelijkheden geëlimineerd. Het werken met een planning op het bottleneckproces staat in de DBR techniek bekend als de Drum, welke het ritme bepaald van de materiaalstromen door de gehele productieketen. Zoals praktijkervaring leert worden planningen niet altijd doorlopen zoals deze in het beginstadium waren voorzien. Dit geldt ook voor de Drum. Het aantal verstoringen in de materiaalstromen dient geminimaliseerd te worden, maar zelfs bij volledige eliminatie is men niet verzekerd van tijdige leveringen van eindproducten. Hiervoor is het noodzakelijk dat het volgende deelproces (‘Fabricage’) de halffabricaten van het spuitproces direct kan verwerken. Daarvoor dienen de overige deelprocessen ondergeschikt te worden, oftewel subordinatie.

- Aanpassen – ondergeschiktheid;

Om zeker te stellen dat het spuitproces continu operationeel blijft en zodoende producten in een geleidelijke stroom kan ontvangen, verwerken en afleveren, is het noodzakelijk de overige processen af te stemmen op het bottleneckproces. De drie voorgaande processen moeten ieder exact op het juiste moment opstarten en produceren in een afstemming welke overeenkomt met de planning van het volgende deelproces, om ervoor te zorgen dat het spuitproces voortdurend actief is. Hiervoor is het essentieel de materiaalstromen van de voorgaande processen te verbinden met de Drum.

De Rope wordt in de DBR techniek beschouwd als een ketting/touw welke de vrijgave van materiaal regelt, ten opzichte van de Drum. De Rope zorgt ervoor dat het juiste materiaal in de juiste hoeveelheid, op het juiste moment, op de juiste plaats en van de juiste kwaliteit de productieketen in gaat. De tijdsperiode tussen het moment van vrijgave en de planning van de Drum zorgt voor een bescherming van het bottleneckproces tegen eventuele verstoringen in voorgaande deelprocessen. Hierdoor arriveert het materiaal (input) altijd op tijd bij de Drum. Er wordt een buffer ingebouwd welke een (preventieve) beschermende werking heeft. Hierdoor wordt deze buffer veelal aangeduid als knelpuntbuffer of constraintbuffer. De buffer wordt echter niet gezien als een voorraadpunt tussen het bottleneckproces en het eerste voorgaande deelproces (‘Nabewerking’), maar bestaat uit een zone vanaf de start van de keten tot aan het knelpunt. Het is een aan de factor Tijd gerelateerde buffer. De grootte van deze buffer bepaalt deels de hoogte van het onderhandenwerk (WIP – Work in Progress) in de gehele keten.

Echter, wanneer de Drum Buffer Rope de motor van het productieproces vormt, dient er ten behoeve van de monitoring een buffermanagement systeem opgesteld te worden. Buffermanagement wordt op deze pagina niet uitgebreid behandeld. Samengevat draait buffermanagement om het bepalen van de lengte van de buffer. Het is een systeem om het logistieke concept van de DBR te beheersen. Middels de DBR techniek wordt ervoor gezorgd dat de interne procesvoorraden zoveel mogelijk vóór de zwakste schakel van de keten worden gepositioneerd, zodat er een “optimale” bescherming ontstaat tegen verstoringen van de capaciteit. De term “optimaal” is hierbij relatief, maar er kan gesteld worden dat deze optimaal is wanneer de lengte van de knelpuntbuffer (constraint) optimaal is. Maar het beschermen van de prestaties van de productieketen door middel van het creëren van voorraden is toch niet “Lean”? Dit klopt. Wanneer er voldoende voorraad voor een deelproces beschikbaar is kan deze ongestoord produceren (verstoringen uitgesloten). Maar grote voorraden zijn een vorm van verspilling, verhogen het onderhandenwerk en kosten een organisatie veel geld. Door middel van Just in Time (JIT) en Kanban kunnen behoeften gesignaleerd worden en de goederenstroom ‘zo laat mogelijk, maar toch op tijd’ aangestuurd worden. Hierdoor maakt men gebruik van kleine hoeveelheden voorraden welke vrijwel direct in het proces worden verbruikt. Buffermanagement maakt het mogelijk de grootte van de benodigde buffers vast te stellen, de Troughput van de keten te beschermen en de WIP-voorraden te verlagen.

- Uitbreiden;

Teneinde de prestaties van het bottleneckproces voortdurend te verbeteren, door bijvoorbeeld werkzaamheden onder te verdelen in andere deelprocessen, ontstaat er een meer gebalanceerde werkverdeling tot het moment dat het knelpunt is opgeheven. Dit komt doordat het uitbreiden van het bottleneckproces leidt tot het verhogen van de capaciteit. In het kader van de ‘schakel-theorie’ betekent dit dat de kleine schakel steeds groter wordt. Alleen bij de schakels die werkzaamheden bijgevoegd krijgen zal de groei stagneren of zal er zelfs krimp kunnen ontstaan. Door deze (groei-)balans zal er op den duur een nieuw knelpunt in de keten ontstaan.

- Herhalen;

De kunst is het verkrijgen van een gebalanceerde productieketen, waarbij de capaciteit van ieder deelproces in evenwicht is en overeenkomstig met elkaar. In deze situatie zal er geproduceerd worden in een perfecte flow en zullen buffers nihil, of zelfs geëlimineerd, zijn. Echter, dit is zelfs voor grote Lean-organisaties een streven naar perfectie, maar (nog) niet de realiteit. Zoals gezegd zal in de praktijk het elimineren van het ene bottleneckproces leiden tot de opkomst van een volgende. Hierdoor is het essentieel de cyclus te herhalen, en herhalen, en herhalen, tot perfectie is bereikt.